Współczesne, duże obiekty biurowe to złożone ekosystemy kontrolowane przez zaawansowane systemy informatyczne i techniczne,w których sprawne funkcjonowanie zależy od bezproblemowej pracy zainstalowanych licznych podsystemów. W zależności od przyjętej koncepcji projektowej, uwarunkowań ekonomicznych oraz preferencji inwestora, zapewnienie komfortu użytkowania obiektu realizowane jest poprzez zastosowanie instalacji klimatyzacyjnych, wentylacyjnych, grzewczych, wodno-kanalizacyjnych oraz systemów elektroenergetycznych i teletechnicznych. Każda z tych instalacji wymaga odpowiednio zaprojektowanego, trwałego i bezpiecznego systemu mocowania.

Nie jest to jednak zadanie proste – proces doboru i realizacji systemów mocowań instalacji technicznych obarczony jest wieloma wyzwaniami, które nasilają się wraz ze wzrostem skali, stopnia skomplikowania oraz funkcji budynku. W niniejszym artykule omówimy kluczowe zagadnienia związane z mocowaniem instalacji w dużych obiektach biurowych, ze szczególnym uwzględnieniem możliwości optymalizacji technicznej, ekonomicznej oraz usprawnienia procesu realizacji inwestycji.

Każda instalacja – z wyjątkiem odwodnienia dachu – ma swój początek w maszynowni, gdzie w zależności od przyjętej technologii następuje konwersja energii na ciepło lub chłód oraz wprowadzenie nośników energii (np. powietrza, wody lodowej, glikolu) w obieg.

W przypadku dużych obiektów biurowych, gdzie komfort akustyczny bezpośrednio wpływa na efektywność i dobre samopoczucie użytkowników, szczególne znaczenie mają wymagania w zakresie ochrony przed hałasem i drganiami. Urządzenia techniczne, takie jak wentylatory, pompy, agregaty wody lodowej czy sprężarki, a także przepływające medium w kanałach i przewodach instalacyjnych, generują zarówno hałas powietrzny, jak i drgania mechaniczne. Ich niekontrolowane przenoszenie na konstrukcję budynku może powodować tzw. hałas strukturalny, rozchodzący się w sposób trudny do lokalizacji i eliminacji.

Z tego względu wszystkie urządzenia montowane w maszynowniach należy osadzać na odpowiednio zaprojektowanych konstrukcjach wsporczych, fundamentach lub płytach inercyjnych. Każde mocowanie powinno być wyposażone w systemy wibroizolacyjne (np. amortyzatory sprężynowe, elastomerowe lub mieszane), dostosowane do masy urządzenia, jego częstotliwości pracy oraz charakterystyki dynamicznej. W przypadku pomp, oprócz zastosowania wibroizolatorów, standardem jest także montaż elastycznych kompensatorów na przyłączach rurociągów, co dodatkowo ogranicza transmisję drgań poprzez instalacje rurowe.

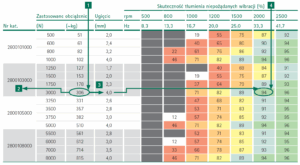

| Przykład: dobór wibroizolatora – analiza krok po kroku |

|

| Załóżmy, że obciążenie przypadające na jeden wibroizolator wynosi 280 kg, a urządzenie pracuje z prędkością 2300 obr./min. Sprawdźmy, czy wybrany typ wibroizolatora spełnia warunki skutecznego tłumienia drgań i jest odpowiednio dopasowany do warunków pracy. Poniżej przedstawiamy 5 kroków, które należy wykonać, aby prawidłowo odczytać dane z tabeli doboru (zgodnie ze schematem technicznym): 1. Wybierz wagę urządzenia z tabeli – większą lub równą do 280 kg 2. Poziomo po lewej stronie znajdują się numery produktów Walraven VibraTek® 3. Poziomo po prawej stronie można odczytać ugięcie 4. Zlokalizuj kolumnę o częstotliwości niższej niż 2300 obr./min. 5. Odczytaj skuteczność tłumienia przy: ugięciu i częstotliwości |

Dachy współczesnych budynków coraz częściej pełnią funkcję technicznej przestrzeni instalacyjnej, na której lokalizuje się centrale klimatyzacyjne, agregaty chłodnicze, instalacje wentylacyjne, maszty telekomunikacyjne czy panele fotowoltaiczne. Montaż tych urządzeń na dedykowanych podporach dachowych jest rozwiązaniem efektywnym pod względem przestrzennym, jednak wiąże się z szeregiem wymagań projektowych i wykonawczych.

Jednym z kluczowych aspektów jest nośność konstrukcji dachowej. Instalacje techniczne mogą generować znaczne obciążenia, co wymaga przeprowadzenia szczegółowych obliczeń statycznych. W wielu przypadkach niezbędne jest także wzmocnienie istniejącej konstrukcji nośnej. Przy projektowaniu należy uwzględnić nie tylko ciężar własny urządzeń, ale również obciążenia zmienne, takie jak śnieg, lód oraz – szczególnie istotne w przypadku budynków wysokich – oddziaływanie wiatru. Siły wiatru działające na elementy instalacji mogą prowadzić do ich uszkodzenia, a nawet oderwania od podłoża, stąd konieczność ich dokładnej analizy i odpowiedniego zakotwienia.

W krytycznych punktach instalacji – takich jak czerpnie i wyrzutnie powietrza, wysokie kanały wolnostojące czy konstrukcje wsporcze o dużej powierzchni narażone na działanie wiatru – zaleca się stosowanie marek dachowych. Są to specjalne punkty zakotwienia, które stabilizują elementy instalacji i zabezpieczają je przed siłami wynikającymi z działania czynników atmosferycznych. Ich właściwe rozmieszczenie i montaż umożliwiają wieloletnią, bezpieczną eksploatację instalacji niezależnie od zmiennych warunków pogodowych.

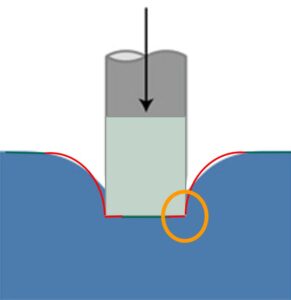

Kolejnym istotnym wyzwaniem przy lokalizacji instalacji technicznych na dachu jest zachowanie ciągłości hydroizolacji. Każde przebicie warstw dachowych – czy to pod elementy konstrukcyjne, przewody rurowe, czy trasy kablowe – stanowi potencjalne miejsce przecieku i może prowadzić do degradacji dachu. Z tego względu preferowane są systemy bezinwazyjne, oparte na podporach dachowych mocowanych balastowo, np. z wykorzystaniem bloczków betonowych lub podstaw gumowych. Takie rozwiązania znacząco redukują ryzyko uszkodzenia membrany dachowej i jednocześnie ułatwiają przyszłe prace serwisowe.

Kluczowym aspektem jest również kontrola obciążeń jednostkowych działających na poszycie dachu. Weryfikacja nacisku na stopę podpory jest niezbędna, aby nie doprowadzić do nadmiernych odkształceń izolacji termicznej lub naprężeń w warstwie wodoszczelnej. W praktyce stosuje się płyty rozkładające obciążenie oraz warstwy separacyjne, które chronią powierzchnię membrany przed przetarciami i przeciążeniami punktowymi.

Wszystkie elementy mocowane na stałe, które przebijają warstwy dachowe, tworzą mostki termiczne, pogarszając tym samym efektywność energetyczną budynku. Ograniczenie takich punktów przenikania ciepła jest istotne zarówno z perspektywy komfortu użytkowników, jak i spełnienia wymagań dotyczących charakterystyki energetycznej obiektu.

Oprócz funkcjonalności i bezpieczeństwa, coraz większe znaczenie ma również estetyka instalacji dachowych. Rozbudowane układy urządzeń technicznych mogą wpływać negatywnie na wizerunek obiektu, szczególnie w przypadku budynków eksponowanych architektonicznie. W odpowiedzi na te wyzwania projektanci coraz częściej stosują obudowy maskujące i ekrany akustyczne, które nie tylko poprawiają wygląd dachu, ale także ograniczają emisję hałasu do otoczenia.

Współczesnym trendem, szczególnie w przestrzeni miejskiej, są również dachy zielone, które integrują funkcje techniczne z rozwiązaniami proekologicznymi. Zastosowanie roślinności na dachach nie tylko zwiększa walory estetyczne budynku, ale również poprawia mikroklimat, redukuje efekt miejskiej wyspy ciepła i wspomaga gospodarkę wodną.

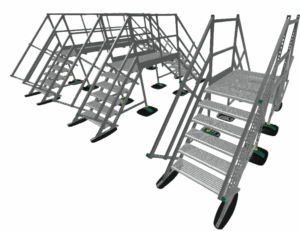

Umiejscowienie urządzeń technicznych – zarówno na dachu, jak i wewnątrz maszynowni – wymaga zapewnienia odpowiedniego dostępu serwisowego, który umożliwi ich prawidłową konserwację i eksploatację. Jest to jeden z kluczowych aspektów, który powinien być uwzględniony już na etapie projektowania obiektu.

Zgodnie z wymaganiami normy PN-EN ISO 14122, należy zapewnić stałe środki dostępu do maszyn i urządzeń technicznych, takie jak ścieżki serwisowe, pomosty robocze oraz platformy techniczne. Konstrukcje te powinny być wyposażone w odpowiedenie bariery ochronne, poręcze oraz zabezpieczenia przed upadkiem z wysokości, co gwarantuje bezpieczeństwo personelu technicznego podczas wykonywania prac serwisowych.

Prawidłowo zaprojektowany dostęp serwisowy nie tylko poprawia bezpieczeństwo pracy techników, ale również skraca czas przeglądów i napraw, co przekłada się na niższe koszty eksploatacyjne i większą niezawodność całego systemu.

Wszystkie czynności serwisowe – jak również wiele innych, zależnych od specyfiki zastosowanych urządzeń – są uregulowane prawnie w ramach przepisów techniczno-budowlanych. Choć sformułowania te bywają nieprecyzyjne, obowiązek zapewnienia dostępu serwisowego jest jednoznacznie określony w Rozporządzeniu Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, a dokładnie: Rozdział 6 – Wentylacja i klimatyzacja, § 154. [Wymogi dotyczące urządzeń wentylacji mechanicznej i klimatyzacji], ust. 3:

Urządzenia wentylacji mechanicznej i klimatyzacji, takie jak centrale, klimakonwektory wentylatorowe, klimatyzatory, aparaty ogrzewcze i chłodząco-wentylacyjne, powinny być tak instalowane, aby była zapewniona możliwość ich okresowej kontroli, konserwacji, naprawy lub wymiany.

Przepis ten, choć sformułowany ogólnie, nakłada obowiązek projektowania i instalowania urządzeń w sposób umożliwiający bezpieczny, ergonomiczny i efektywny dostęp serwisowy przez cały cykl życia instalacji. Niedopełnienie tych wymogów może skutkować nie tylko problemami eksploatacyjnymi, ale również konsekwencjami prawnymi na etapie odbiorów technicznych.

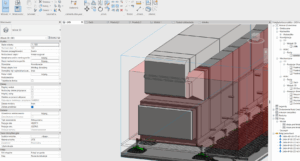

Integracja Modelowania Informacji o Budynku (BIM) w procesie projektowania i realizacji dużych obiektów biurowych radykalnie zmienia podejście do planowania oraz mocowania instalacji technicznych. BIM, jako cyfrowy model odzwierciedlający zarówno cechy fizyczne, jak i funkcjonalne budynku, umożliwia kompleksową analizę, koordynację i optymalizację wszystkich systemów inżynierskich już na etapie koncepcji.

Kluczowe korzyści wykorzystania BIM w projektowaniu instalacji:

1. Lepsza koordynacja i wykrywanie kolizji;

2. Wizualizacja i lepsze zrozumienie projektu;

3. Zwiększona precyzja dokumentacji;

4. Optymalizacja kosztów i czasu realizacji;

5. Efektywne zarządzanie projektem i budową;

6. Wzrost efektywności energetycznej i funkcjonalnej;

7. Wsparcie zarządzania cyklem życia budynku (Facility Management);

8. Zwiększenie bezpieczeństwa na budowie.

Wobec rosnących wymagań dotyczących terminowości i kontroli kosztów, prefabrykacja elementów instalacyjnych staje się standardem. Produkcja gotowych segmentów instalacji w kontrolowanych warunkach znacząco skraca czas montażu, poprawia jakość wykonania i ogranicza ilość odpadów na budowie.

Prefabrykacja może obejmować zarówno pojedyncze komponenty, jak i kompletne moduły wsporcze pod rury, kanały wentylacyjne czy trasy kablowe – np. szyny montażowe z fabrycznie zamocowanymi obejmami lub sekcje kanałów z gotowymi wieszakami.

Kluczowym warunkiem sukcesu jest dokładne zaplanowanie i koordynacja już na etapie projektowania, co wymaga ścisłej współpracy projektantów, konstruktorów i producentów. Mimo wyzwań, oszczędność czasu, wyższa jakość i bezpieczeństwo pracy sprawiają, że prefabrykacja jest jednym z wiodących trendów we współczesnym budownictwie.

Projektowanie i realizacja instalacji w biurowcach wiąże się z wieloma wyzwaniami – od kwestii konstrukcyjnych, przez wibroizolację, aż po bezpieczeństwo i logistykę. W Walraven, oferujemy nie tylko wysokiej jakości produkty, ale także wsparcie techniczne i inżynierskie na każdym etapie inwestycji – również z wykorzystaniem technologii BIM.

Projektowanie i realizacja instalacji w biurowcach wiąże się z wieloma wyzwaniami – od kwestii konstrukcyjnych, przez wibroizolację, aż po bezpieczeństwo i logistykę. W Walraven, oferujemy nie tylko wysokiej jakości produkty, ale także wsparcie techniczne i inżynierskie na każdym etapie inwestycji – również z wykorzystaniem technologii BIM.

Specjalizujemy się w prefabrykowanych systemach montażowych, takich jak modułowe szyny i gotowe zestawy instalacyjne. Umożliwiają one szybki montaż na budowie, ograniczają błędy wykonawcze, zmniejszają ilość odpadów i skracają czas realizacji. Oferujemy również szeroki wybór elementów wibroizolacyjnych – wieszaków, podkładek czy sprężyn – skutecznie tłumiących drgania i hałas generowany przez instalacje techniczne. Przekłada się to na wyższy komfort akustyczny w miejscu pracy. Dodatkowo, dostarczamy komponenty do budowy bezpiecznych ścieżek serwisowych i platform roboczych, które spełniają normy BHP i ułatwiają późniejszą eksploatację obiektu.

Wybierając Walraven, zyskujesz nie tylko niezawodne produkty, ale też partnera, który wspiera Twój projekt od koncepcji po zarządzanie gotowym budynkiem.